Glossaire

R.T.M. (Resin Transfer Molding)

Le RTM est un procédé de moulage basse pression et/ou sous vide des pièces en matériaux composites (constituées de résine et de renforts fibreux).

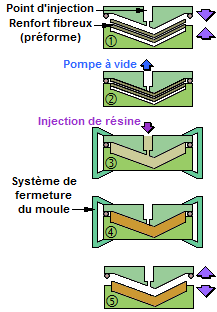

Le procédé de base se décompose en cinq phases principales :

- mise en place (dépose) du renfort fibreux se présentant sous la forme d'une préforme textile, dans l'empreinte d'un outillage constitué d'un moule et d'un contre-moule ;

- mise sous vide du moule afin de favoriser le remplissage de la préforme fibreuse, et de chasser l'air dans le renfort fibreux en particulier, pour éviter les porosités ;

- injection à basse pression dans le moule ; on dispose pour l'injection d'un temps limité par la gélification de la résine (pour certaines résines, il est de l'ordre de ½ à 1 heure) ; l'injection est réalisée en combinant la pression sur les points d'injection et l'aspiration sur les évents ; pour les résines monocomposant, le chauffage avant injection permet de diminuer la viscosité de la résine et de faciliter son injection ;

- polymérisation de la pièce dans le moule ;

- ouverture du moule et démoulage de la pièce après un refroidissement à environ 60°C maximum.

Remarque : parfois une post-cuisson de la pièce est réalisée hors moule afin d'améliorer la tenue mécanique et thermique.

Bases de connaissances utilisée par Airbus - Réalisation : CYBEL